隨著液晶顯示技術在高精度電子產品中的廣泛應用,對生產過程中清洗環節的要求也日益嚴苛。液晶屏清洗用超純水處理設備,作為保障顯示面板潔凈度與品質的核心裝備,其技術原理與選型應用備受關注。

一、超純水在液晶屏清洗中的關鍵作用

液晶屏在生產過程中,表面極易殘留微粒、離子污染物及有機雜質。若使用普通去離子水清洗,殘留的微量離子(如鈉、鉀、鈣、鎂等)和有機物可能導致屏幕出現斑點、線缺陷或驅動電路腐蝕,嚴重影響產品良率與長期可靠性。超純水(Ultrapure Water, UPW)通過深度凈化,將電阻率提升至18.2 MΩ·cm(25℃)以上,總有機碳(TOC)降至ppb級,微粒尺寸控制至亞微米水平,從而實現對屏幕的“零污染”清洗,確保顯示面板的完美光學性能與電氣穩定性。

二、液晶屏清洗超純水處理設備的典型工藝流程

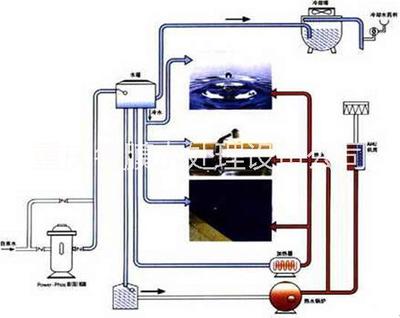

一套完整的超純水處理系統通常采用多級凈化組合工藝,主要包括:

- 預處理階段:源水(通常為自來水或地下水)經過多介質過濾、活性炭吸附及精密過濾,去除懸浮物、余氯及膠體,為后續深度脫鹽提供保障。

- 初級脫鹽階段:采用反滲透(RO)技術,高效去除約99%的溶解鹽類、有機物及微生物,產水電阻率可達1-10 MΩ·cm。

- 精處理與拋光階段:此為超純水制備的核心。通常結合連續電去離子(EDI)技術,在無需化學再生的條件下持續產出高純度水;隨后通過紫外線殺菌(UV)及終端精混床拋光,將水質進一步提升至18.2 MΩ·cm的超純標準,并確保TOC與微粒數的極限控制。

- 循環與分配系統:超純水極易在儲存與輸送過程中被污染。系統需配置氮封水箱、循環管路及在線水質監測儀(電阻率、TOC、微粒計數器等),通過連續循環與實時監控,保障使用點水質的絕對穩定。

三、設備選型與運行管理要點

- 根據產能與水質要求確定系統規模:需綜合考慮液晶屏的生產線速度、清洗工序耗水量以及進水水質,設計適當的設備處理能力與冗余量。

- 關鍵組件品質控制:反滲透膜、EDI模塊、拋光樹脂及管道閥門(推薦使用高光滑度PVDF或不銹鋼材質)的可靠性直接決定產水品質與運行成本。

- 智能化監控與維護:系統應集成PLC或DCS自動控制,實現參數實時調整、故障報警與數據記錄。定期進行膜清洗、濾芯更換及微生物控制是維持系統高效運行的關鍵。

四、行業發展趨勢

面對OLED、Micro-LED等新一代顯示技術對潔凈度更極致的追求,超純水設備正朝向更低TOC(<1ppb)、更少納米級微粒、更高系統回收率及更低能耗的方向發展。模塊化設計與物聯網遠程運維的融合,也將進一步提升設備的可靠性與管理效率。

液晶屏清洗用超純水處理設備不僅是簡單的過濾裝置,而是一套融合了物理、化學與自動化控制技術的精密系統工程。其科學的設計、嚴謹的選型與精細的運維,是支撐現代顯示制造業邁向高品質、高效率生產不可或缺的技術基石。